在繁忙的港口作业中,液压系统如同“动力心脏”,驱动着龙门吊、岸桥、堆高机等重型设备高效运转。

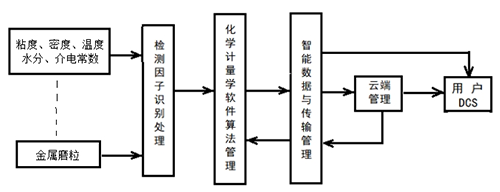

然而,液压油污染、水分侵入、颗粒物超标等问题,却如同潜伏的“血管疾病”,轻则导致设备磨损、能耗激增,重则引发突发停机,造成每小时数万元的经济损失。传统人工检测周期长、盲区多,难以应对港口24小时连续作业的严苛需求——如何让液压系统“防患于未然”?深圳亚泰光电油液在线监测系统给出了智慧答案。

挑战与破局

面对港口液压站的运维难题

看亚泰光电如何精准应对

港口液压站常年面临高强度、高污染的作业环境,其运维管理长期受困于四大核心难题,而深圳市亚泰光电油液在线监测系统通过技术创新逐一击破。

难题一:环境恶劣,人工检测难覆盖

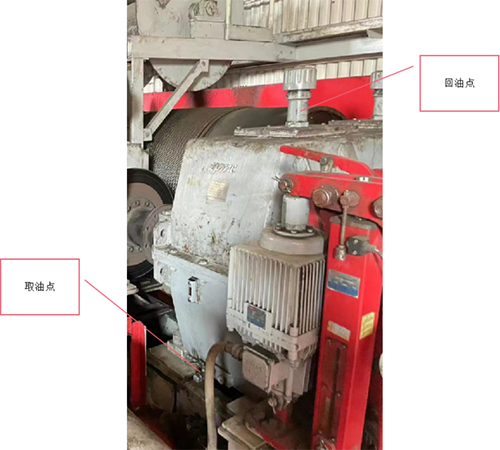

港口露天作业场景中,液压站常暴露于盐雾、潮湿、低温/高温等极端环境,人工采样检测效率低、安全性差,且无法覆盖复杂工况下的实时变化。

亚泰光电应对:

设备采用IP67防护等级+军工级设计,-30℃至105℃宽温域运行,抗盐雾腐蚀,抗机械振动,真正实现“全工况覆盖”。

难题二:污染溯源难,故障归因耗时长

液压油污染来源复杂(如外部侵入粉尘、内部磨损金属屑、油品氧化胶质),传统实验室检测需3-5天,难以及时锁定污染源头。

亚泰光电应对:

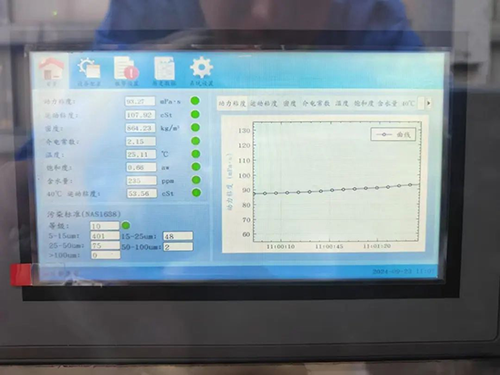

通过多参数融合分析+故障数据库,智能关联颗粒物类型(如铜/铁磨损屑、纤维污染物)与设备部件状态。例如,系统检测到15μm以上颗粒突增时,自动定位至柱塞泵磨损风险,指导针对性检修。

难题三:突发性故障频发,计划外停机损失大

液压阀卡滞、泵异响等故障往往毫无征兆,某华南港口曾因液压锁失效导致吊具坠箱,单次事故直接损失超80万元。

深圳亚泰光电应对:

构建动态阈值预警模型,不仅监测绝对值,更关注参数变化速率。可根据实际工况,设置预警和报警机制,同步推送应急方案。

难题四:多设备协同管理低效

大型港口液压站通常需管理数十台设备,传统纸质台账易遗漏,各系统数据孤岛导致决策延迟。

亚泰光电应对:

提供云端协同管理平台,一键生成油液寿命预测报告,滤芯更换排期表,并同步推送至港口系统,实现“一屏统管,全局优化”。

应用案例

案例1:某港口液压站曾因液压油污染未及时预警,导致3台龙门吊同步停机36小时,直接损失了几百万元,经过此事之后确定配备润滑油系统,经过多方比对以及和我司的反复沟通在线油液监测方案,认为深圳市亚泰光电在线监测系统适用于其单位最终确定配套我司的技术方案。到目前为止,不仅解决了液压油污染问题还让其拥有智能预警,提前拦截各种故障。

案例2:某宁波港口配了深圳市亚泰光电技术在线油液监测系统,检测到某岸桥齿轮箱铁颗粒浓度激增,诊断为行星轮轴承磨损,提前2周更换备件,避免了整箱解体大修;通过优化润滑周期,齿轮箱维护成本下降了40%,使用寿命延长了1.2万小时。

最新资讯文章